Die schnellste Pressenlinie der Welt

Ein Beispiel dafür, wie in Deutschland Innovationsprozesse angestoßen und Erfindungen in Wachstum umgesetzt werden.

Seit über 150 Jahren baut das deutsche Unternehmen Schuler Pressen, die einfache Metallteile zu Münzen, Getränkedosen oder Karosserieteilen umformen. Im Sommer 2014 wurde die neueste Schuler-Entwicklung, die Servoline L, zum ersten Mal in Betrieb genommen – vom Automobilhersteller BMW. In einer Feierstunde im BMW-Werk im bayerischen Regensburg lobten Oberbürgermeister und Landrätin gemeinsam die Innovationskraft und Zukunftsfähigkeit des Standorts, bevor sie zusammen den Startknopf drückten und sich die Anlage in Bewegung setzte.

Stolz waren an diesem Tag auch Uwe Kreth, Leiter der Projektierung bei der Schuler AG in Göppingen, seine Kolleginnen und Kollegen aus den Bereichen Entwicklung, Konstruktion und Vertrieb sowie ein Team verschiedener Mitarbeiter von BMW. Zwar standen sie nicht im Rampenlicht, aber schließlich war es „ihr Baby“, das da eingeweiht wurde. Wobei „Baby“ eigentlich ein Scherz ist.

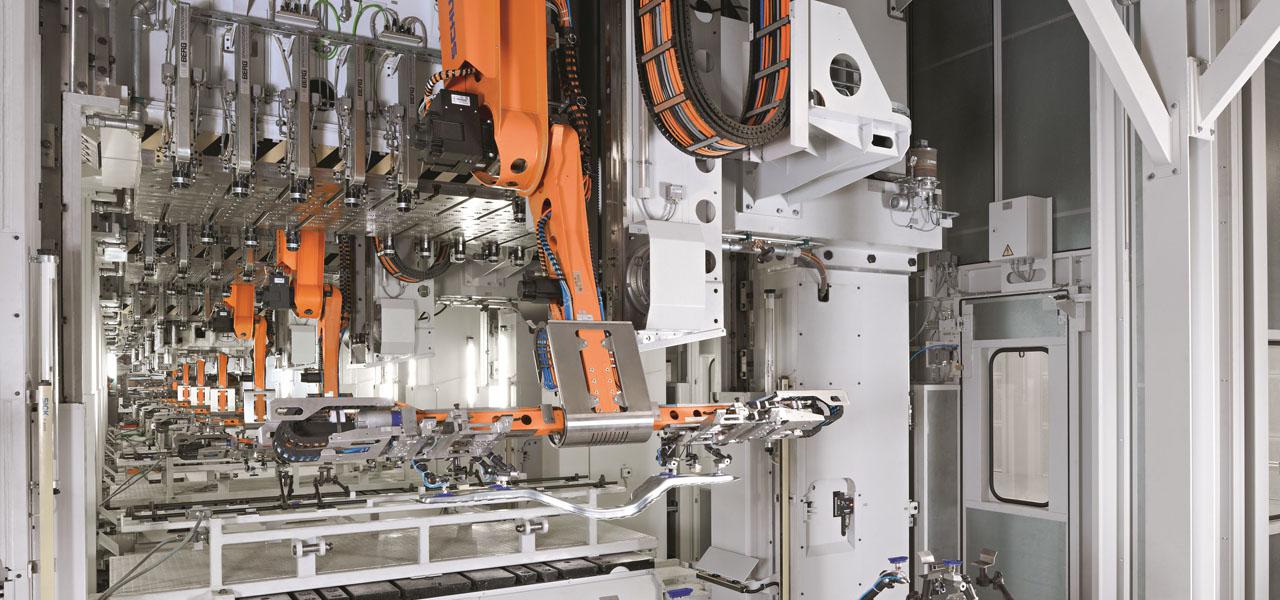

Die neue Servopressenlinie ist über zehn Meter hoch, ebenso breit und fast 80 Meter lang. Damit ähnelt sie eher einer modernen Werkstatthalle. Was sich hinter den hellen, freundlichen Wandverkleidungen verbirgt, kann der Betrachter nur erahnen – wenn er sieht, wie auf der einen Seite große Stahlbleche auf Transportbänder gelegt werden und auf der anderen Seite als komplette Autotüren oder ganze Pkw-Seitenteile herauskommen. Das Herzstück hinter der Verkleidung bilden sechs gewaltige Pressen, die in Reihe zu einem Gesamtsystem verbunden sind. Zusammen erzeugen sie einen Pressdruck von rund 9.000 Tonnen. Allein die Eingangspresse drückt mit bis zu 2.000 Tonnen auf die Bleche.

Wie die Idee entstand

Die Idee zum neuen Vorzeigeprodukt hatte BMW, seit Jahren schon Schuler-Kunde. Ob es nicht möglich sei, auf Basis der beim deutschen Automobilhersteller bereits eingesetzten Servopressenlinien der Größe XL eine kompakte und schnellere Version für kleinere Teile zu konstruieren. Im Jahr 2009 finden die erste Gespräche zwischen BMW und Schuler statt, der Startschuss für das Projekt fällt bereits ein Jahr später. Neben einem ehrgeizigen Zeitplan, der von allen Beteiligten einen hohen Einsatz abverlangen sollte, erweist sich die technische Konzeption der zu entwickelten Anlage als größte Herausforderung. „Bei einer Neuentwicklung ist man sich trotz aller Analysen ja nie ganz sicher, ob das Konzept am Ende auch funktioniert“, sagt Projektleiter Kreth, „und ob es vom Markt angenommen wird.“ Während der Entwicklungsphase gibt es einen regelmäßigen Austausch zwischen den Schuler-Entwicklern und den verantwortlichen Kollegen von BMW. Was sind die exakten Bedürfnisse des Autobauers? Was muss berücksichtigt werden, um die Anlage einerseits schneller zu machen und gleichzeitig den Energieverbrauch zu senken?

Aus langjähriger Erfahrung schöpfen, Konventionen in Frage stellen

Bei der Konstruktion der neuen Anlage kann auf der bei Schuler entwickelten Servodirekt-Technologie aufgebaut werden. Dank dieser verfügen die Pressen nicht nur über riesige Kräfte – sie können ihre tonnenschweren Stößel auch noch seidenweich und, je nach Anforderung, mit unterschiedlichen Zeit-Weg-Profilen bewegen. Konventionelle Pressen können das nicht.

Alles andere kommt auf den Prüfstand. Ergebnis: Eine neue Liniensteuerung, ein neuer Pressenantrieb, eine neue digitale Simulation sowie ein neuer Platinenlader mit vier Entstapelwagen, dazu ein neuer Teileauslauf. Am wichtigsten aber ist die neue Pressenverkettung, der sogenannte Crossbar Feeder, zum Teiletransport. Allen im Team ist klar: Eine Ausbringungsleistung in der gewünschten Größenordnung kann nur dann erreicht werden, wenn die Automatisierungstechnik so konzipiert ist, dass sie Doppel- und Vierfachteile schnell und sicher transportiert. Dies erfordert eine völlige Neukonzeption des Anlagenteils. Im Verlauf der Entwicklung werden schließlich mehrere Patente auf verschiedenen Bestandteile angemeldet.

So funktioniert die Servoline L

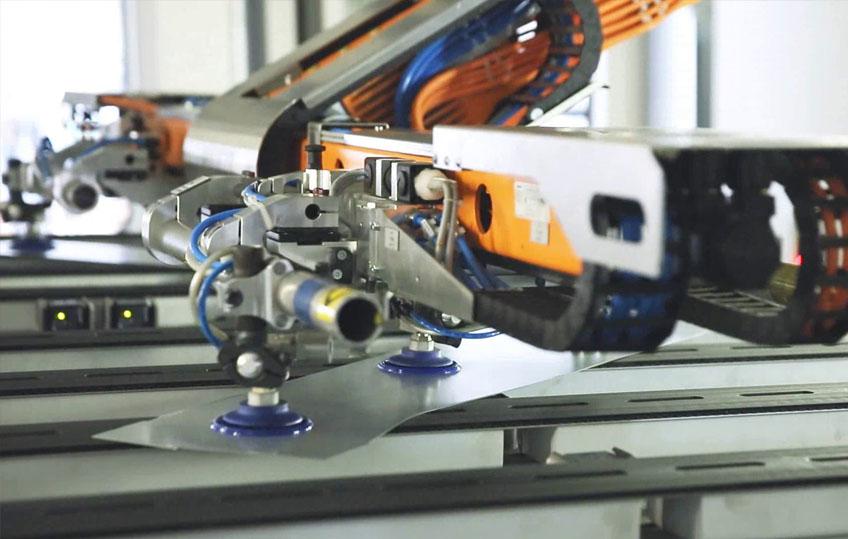

Nach zwei Jahren Entwicklungszeit arbeitet die neue Pressenlinie wie von Konstrukteuren und Entwicklern gewünscht: Im ersten Schritt übernehmen zwei Crossbar-Roboter wechselweise das Entstapeln der zugeschnittenen Platinen und legen sie auf ein Transportband. Die Platinen werden bei Bedarf gewaschen, beölt und anschließend der optischen Zentrierstation zugeführt. Dort ermittelt eine Kamera ihre Lage und überträgt die Werte an zwei Roboter, die die Platinen exakt positionieren – damit der Crossbar Feeder sie passgenau in die erste Presse einlegen kann.

Der Crossbar Feeder transportiert die Bauteile von Presse zu Presse. Gegenüber dem Vorgängermodell besitzt die Neuentwicklung zwei zusätzliche Servo-Achsen, sodass auch Doppelteile sicher umorientiert werden können. Die Servoachsen lassen sich unabhängig voneinander schwenken, drehen oder quer zur Durchlaufrichtung verschieben. Durch die flexible Lagerveränderung ergeben sich völlig neue Gestaltungsmöglichkeiten der Werkzeuge. Nach der letzten Umformstufe übergibt der Crossbar Feeder die Bauteile an einen Dreh-Shuttle. Dort übernehmen im Wechsel zwei Roboter die fertigen Karosserieteile und legen sie auf Transportbänder.

Flexibler, effizienter, schneller

Der vollautomatische Werkzeug- und Toolingwechsel ist in nur drei Minuten umsetzbar und ermöglicht damit kurze Umrüstzeiten, die für die Flexibilität und Effizienz in einem Presswerk von hoher Bedeutung sind. Durch die neue Liniensteuerung und den Einsatz leistungsfähiger Antriebssysteme bringt es die Servoline L auf bis zu 23 Hübe pro Minute. Das ist Weltrekord. Darüber hinaus ist der Energieverbrauch deutlich geringer als beim Vorgängermodell. Die innovative Anlage ist für die Herstellung von Stahl- und Aluminiumbauteilen ausgelegt. Allerdings können auch höherfeste Stähle darauf prozesssicher und schnell verarbeitet werden.

Die neue Servoline L ist ein ausgezeichnetes Beispiel dafür, wie Innovationen als Wachstumstreiber funktionieren. Vor kurzem wurden drei Anlagen vom VW-Konzern für sein China-Geschäft geordert. Auftragsvolumen: 150 Millionen Euro. „Innovationen sind die DNA des Unternehmens“, sagt Vorstandsvorsitzender Stefan Klebert, „und das seit nunmehr 175 Jahren.“